【编者按】近日,教育部公布了第三批国家级一流本科课程认定结果,我校智能制造工程学院李林教授主持的《精密与超精密加工技术》课程成功入选社会实践一流课程。这门课程如何从一门百科全书式的传统课程,蜕变为产教深度融合的“金课”?我们通过专访课程团队、企业导师、职业导师、听课学生、教学督导、实验人员、毕业校友以及学校相关部门负责人等,从不同侧面剖析“一流课程是怎样炼成的”,解码课程背后的教学理念与创新之路。

从“无”到“有”:3000万元打造“1+8”未来工坊

新一轮科技革命来势汹汹,广东正努力从一个“世界工厂”转变为“全球科技创新高地”和“先进制造业中心”。产业变革“倒逼”教育变革。

校长助理柳贵东表示,新工科建设就是为适应新一轮科技革命和产业变革需求,以智能制造、人工智能、大数据、物联网等前沿技术为驱动,对传统工程教育进行系统性重构。其核心在于打破学科壁垒,推动产教深度融合,培养具备跨学科知识的高素质工程人才。

在智能制造技术实验中心规划之初,团队就发现市场上常见的教学设备已明显落后于企业真实应用的技术,所培养的人才与产业需求严重脱节,学生难以实现“毕业即上手”。为此,学校做出关键决策:跳过传统教学设备,将产业一线正在使用的先进设备引入校园。2024年,在广东省民办教育专项资金800万元的支持下,学校配套投入2000余万元,总投资超3000万,决心打造一个真正与企业同步的实践环境。

智能制造技术实验中心

实验中心累计设备价值已达4100多万元,中心场地面积约500平方米。实验室并非简单的设备堆砌,而是按照“面向产业、对标岗位、非标定制、突出创新、虚实结合、注重效益、立足工科、覆盖全校”的先进理念进行系统规划,建成了以“一条智能制造产线”为核心、配套“八类专业实验室群”的综合性实验中心。据校长助理柳贵东介绍,“教育部专家将其总结为‘1+8’模式,这不仅是设备配置的模式,更是专业群协同发展、教学资源系统整合的体现。”

实验中心内部环境

从“有”到“教”:企业标准变身“教学秘籍”

设备到位了,挑战却刚刚开始。这些来自北京精雕等龙头企业的精密系统,缺乏现成的教学资料和课程体系。有了‘教具’,却没有‘教材’。在这样的背景下,李林团队成了“第一个吃螃蟹的人”。他们扎根实验室,将企业技术标准转化为模块化的教学项目,自主开发出与先进设备相匹配的教学资源和考核标准。

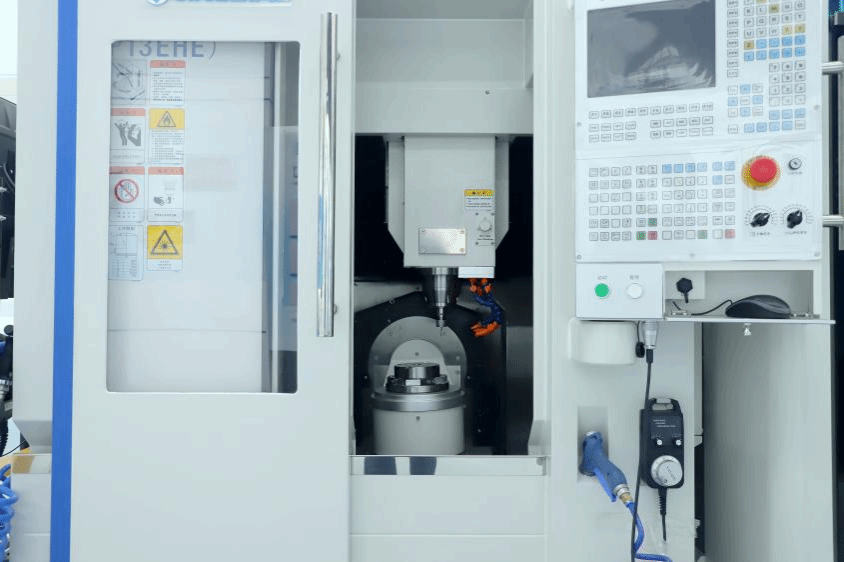

精密加工设备

实验中心的核心是与北京精雕、华中数控、西门子、汇博机器人等十余家行业头部企业合作共建的一条完整的智能制造示范产线。这条产线涵盖了从智能仓储、AGV搬运、工业机器人、精密加工中心到机器视觉、智能检测、MES系统及数字孪生等智能制造全要素,将新工科建设中自动化、电子通讯多个专业的教学内容融入其中。

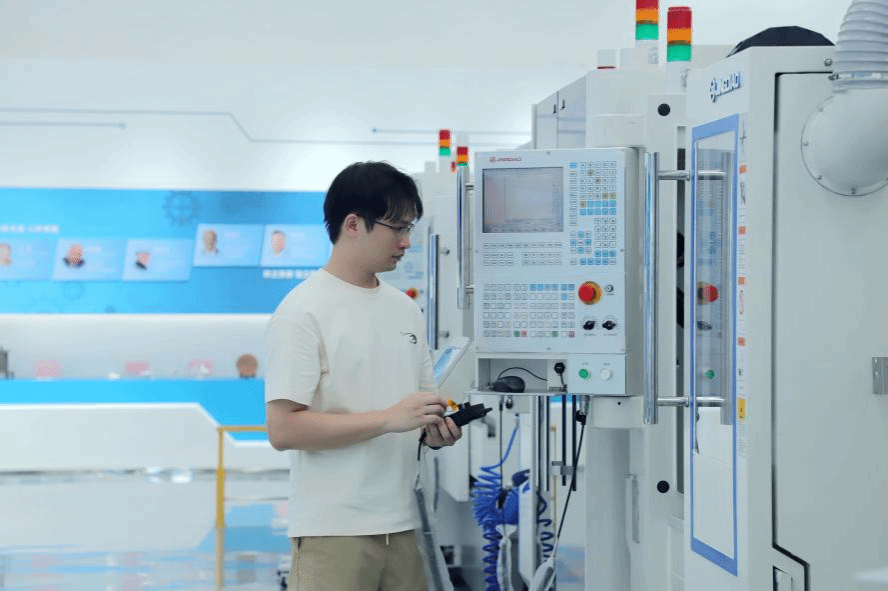

设备实践

从“教”到“用”:真实场景赋能“教学相长”

实验室的先进设备与真实场景,为教师教学创新提供了坚实支撑。《精密与超精密加工技术》课程负责人李林教授指出:“在精密加工实验室,学生能亲手操作与行业同步的设备,完成微米级精度的加工任务,这种体验是纯理论教学无法替代的。”

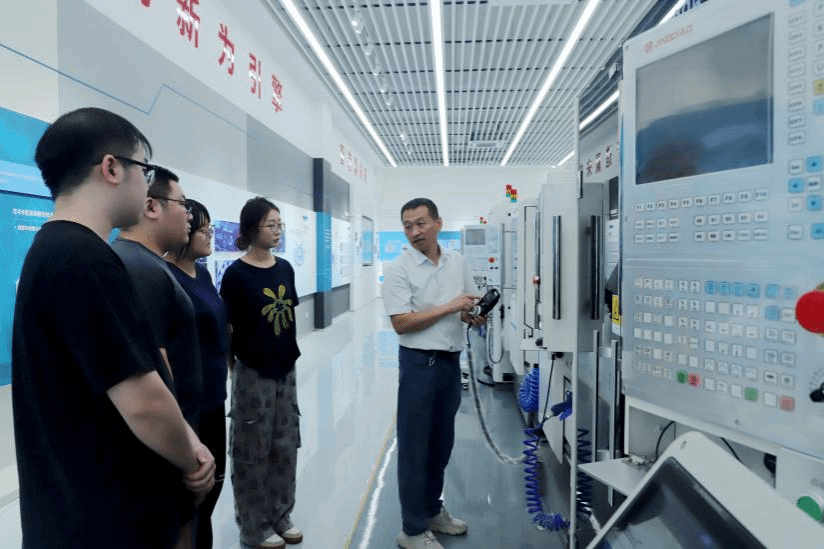

日常教学

智能制造技术实验中心主任邹忠介绍道,实验中心内精雕数字化制造工程训练平台的设备精度可以达到微米级,是行业领先的标准。为确保资源最大化利用,实验中心实行全面开放管理,学生可通过预约系统在课余时间进入实验室,开展课程作业、毕业设计或创新创业项目。“我们有管理员老师在现场协助、指导,既保障学生及设备安全,也协助学生将创意转化为实物。”

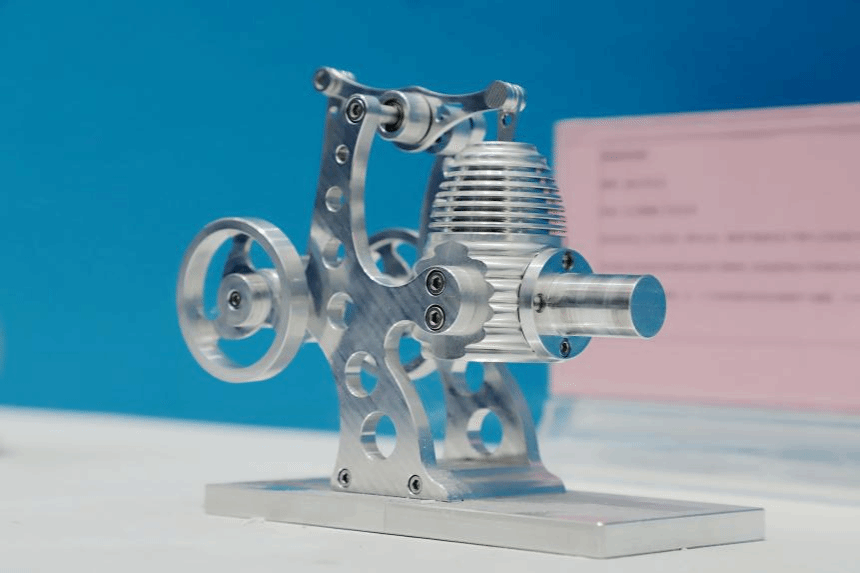

学生作品

学生作品

这方实验室,以其精良的设备、精密的体系、精准的标准,成为“金课”背后不可或缺的硬核基石。它用微米级的精度,定义了教学的高度,也锻造了学生面向未来制造业的深度。在这里,精度不再是一个抽象的数字,而是可触碰、可实现、可传承的工程准则。(图文/党委宣传部吴斌、周钰滢 责任编辑曾进)